对刀操作

对刀操作

数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间关系的过程。对刀的目的就是为了获得工件坐标系的坐标原点在机床坐标系中的坐标值。

一般铣床及加工中心在X,Y方向用基准工具对刀(基准工具包括刚性靠棒和寻边器两种),也可通过刀具试切的方法来进行对刀。在Z方向用刀具试切的方法对刀。下面将使用试切法来进行具体说明。

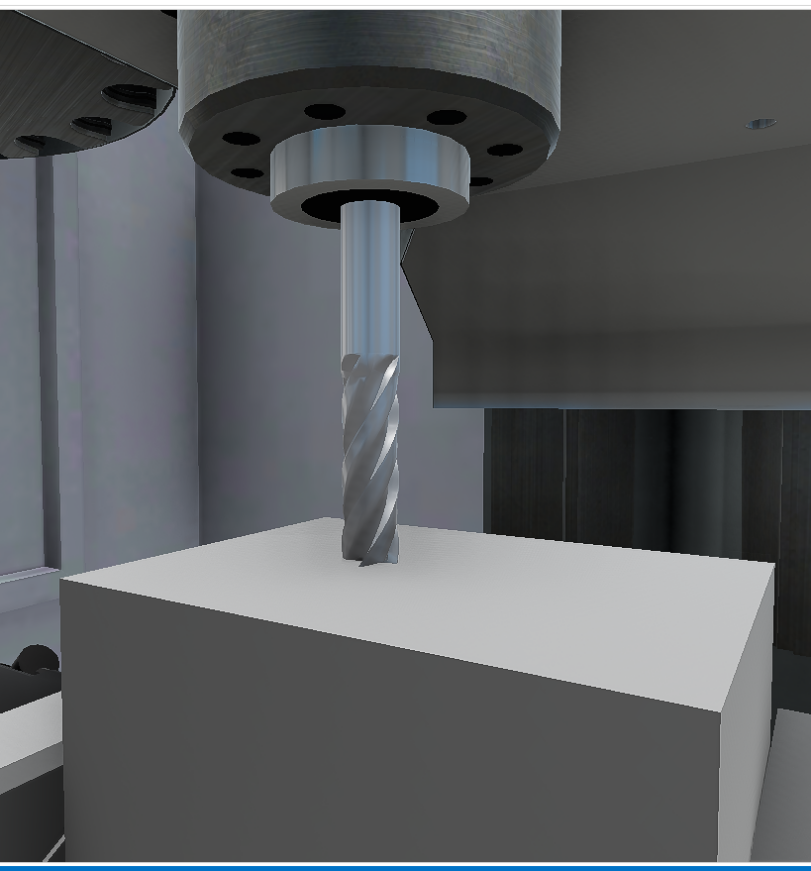

当铣床上有了方料后,点击“主轴正转键”,让主轴旋转。随后可以点击“手动进给键”,进入手动进给方式。然后分别选择“X轴”、“Y轴”和“Z轴”,将刀具移动到方料附近。

即将接触到时,点击“手动脉冲键”,进入手动脉冲方式,选择适合的倍率,选择“Z轴”,当刀具轻微碰撞方料时,会有加工痕迹以及飞屑,此时的Z轴坐标就是中心点坐标的Z轴坐标。

X和Y的坐标计算比较复杂,但是方法差不多。这里介绍X的坐标测算方法,Y轴可以参考X方式去处理。首先在方料一边,比如左侧(确保不要碰到方料)将铣刀落下,确保可以通过X轴横向向右移动可以撞到方料,选择“X轴”,先使用手动进给,将铣刀移动到方料附近。如下图所示:

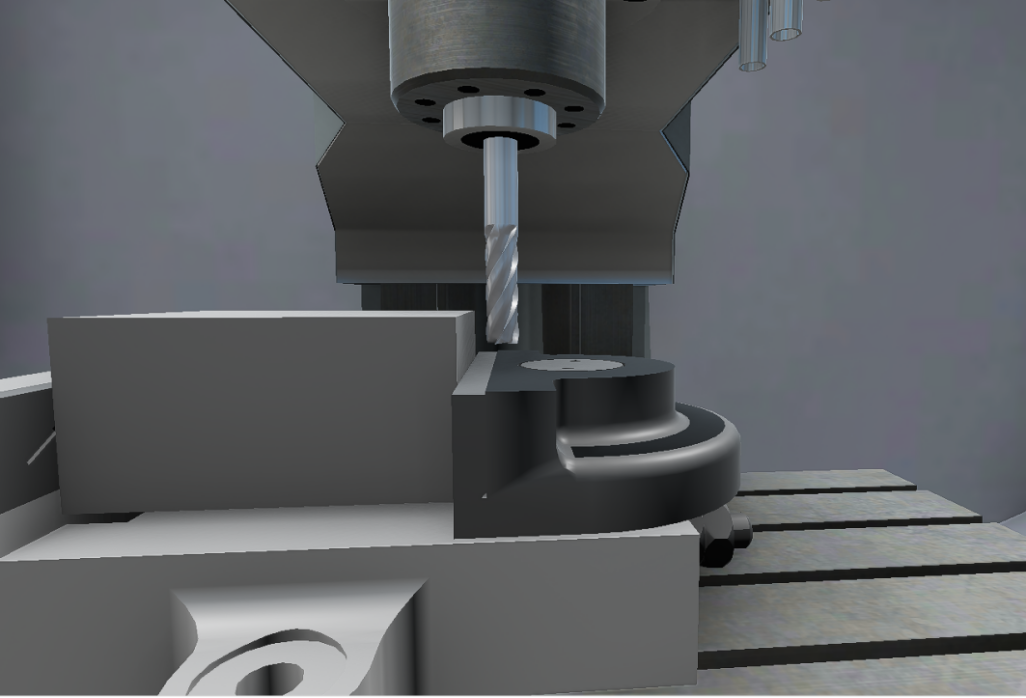

然后选择脉冲进给,当刀具轻微碰撞方料时,记录此时的X轴坐标。抬起铣刀,将刀具移动到方料的另外一边,比如右边,再次落下铣刀,通过手工进给,将铣刀移动到方料附近,如下图:

同前方式,将铣刀通过X轴横向向左移动,当铣刀轻微撞到方料时,记录此时的X轴坐标。两个坐标的差值再减去铣刀本身的直径,就是方料的宽度。这个宽度除以2,在加上左侧X轴的坐标位置,就是中心点位置。当然如果事先知道方料宽度,可以不需要这么复杂,就要知道左侧碰撞点坐标既可以算出中心点坐标。

Y轴中心点也是类似方法,只是分别在前后落刀,通过轻微撞击方料来计算Y轴中心点坐标。

通过对刀操作之后,就得到了中心点的坐标。